Getti strutturali - un approccio innovativo al gigastampo

Getti strutturali - un approccio innovativo al gigastampo

MCS Facchetti, da sempre orientata all’innovazione, ha eseguito studi approfonditi delle nuove tecnologie pensate per essere applicate alle giga fusioni, con risultati soddisfacenti.

Il costante sviluppo tecnologico che investe il settore dei grandi getti strutturali sta portando i produttori verso un’unica direzione: quella di reinterpretare il concetto di progettazione e produzione.

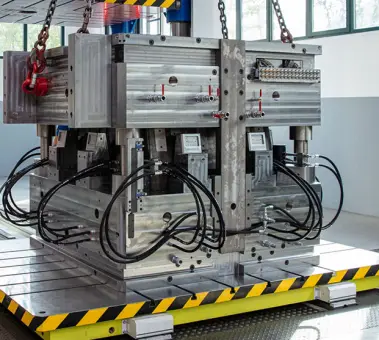

MCS Facchetti, che si è, da sempre, proposta al mercato come azienda portatrice di soluzioni tecnologiche innovative, in grado di migliorare l’esperienza dei propri Clienti, ha deciso, in quest’ottica, di seguire i trend del mercato e di rispondere a ogni richiesta emergente. Per questo ha effettuato uno studio approfondito, proponendo nuove soluzioni all’interno delle tecnologie dei giga getti.

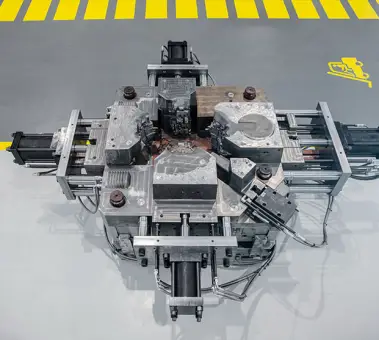

Il team di esperti di MCS Facchetti ha sviluppato, quindi, un modello 3D sovrapponibile a un rear body chassis, attualmente in produzione con tecnologia standard, presso i costruttori di autoveicoli elettrici.

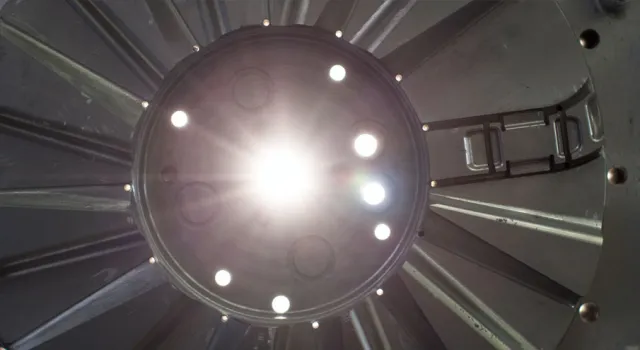

La tecnologia delle alimentazioni capillari, che impieghiamo con successo in diversi ambiti, è stata applicata a questi grandi getti, in maniera tale da valutare l’effettiva fattibilità del processo e del prodotto.

I vantaggi derivanti sono evidenti:

Si tratta di una soluzione tecnologica che richiede ulteriore approfondimento e precisione, ma le analisi preliminari danno già fiducia per realizzare e portare a termine il progetto.

Sono le competenze maturate in oltre 40 anni, insieme a un ricco know-how, che permettono di affrontare - e vincere - le nuove sfide tecnologiche a cui il mercato pone.

Case history

Vedi tutti

Ottenere una qualità visiva di riempimento delle alette di grado A per soddisfare i requisiti di verniciatura con assenza di difetti visivi sul prodotto finale, oltre a eliminare la necessità di lavorazioni meccaniche sulle sedi guarnizioni.

Ottenere un pezzo con aree massive estremamente critiche per porosità da ritiro volumetrico, a prova di tenuta con shell test e channel test dei circuiti acqua e olio.

Ottenere uno stampo per eseguire 300.000 battute in garanzia, con temperature di termoregolazione/utilizzo sopra i 300° C., pezzo prodotto esente da lavorazioni meccaniche con tolleranze di forma e posizione dell’ordine di qualche centesimo.

Industrializzare e realizzare una nuova tipologia di contenitore agricolo di design dal peso ridotto, utilizzando la tecnologia MuCell® mai applicata e validata per soluzioni di tali dimensioni e caratteristiche strutturali. Realizzare quindi il 3D pezzo che soddisfi tali requisiti, unitamente alla resistenza alle sollecitazioni richieste in impilaggio a pieno carico, movimentazione e utilizzo con sistemi terzi.